todo lo que deseas saber de la Ingenieria de Metodos engineering, industrial engineering, time study, motion and time study, work study

domingo, 31 de agosto de 2014

sábado, 30 de agosto de 2014

DISEÑO DE LAS PARTES - II

De la misma forma en que existen oportunidades para mejorar la productividad mediante un

mejor diseño del producto, también la hay para mejorar el diseño de los formatos (ya sea en papel o

en formato digital) que se utilizan en la industria y en los negocios. Una vez que se ha determinado

la necesidad de un formato, debe estudiarse con el fi n de mejorar la recolección y el fl ujo de información.

Los siguientes criterios se aplican en el desarrollo de formatos:

1. Su diseño debe ser simple, lo que implica, entre otros aspectos, conservar la cantidad de información

de entrada necesaria en un nivel mínimo.

2. Proporcionar sufi ciente espacio para cada bit de información para permitir su ingreso a través

de varios métodos (escritura a mano, máquina, procesador de palabras).

3. La secuencia de la entrada de información se debe realizar a través de un patrón lógico.

4. El formato debe contar con un código de colores que facilite la distribución y el enrutamiento.

5. Limitar los formatos de computadora a una sola página.

viernes, 29 de agosto de 2014

DISEÑO DE LAS PARTES - I

Con frecuencia, los ingenieros de métodos se inclinan a pensar que una vez que ha sido aceptado un

diseño, su único recurso es planear su fabricación de la manera más económica posible. Mientras que

la introducción de un ligero cambio en el diseño puede ser difícil, un buen analista de métodos debe

revisar cada diseño con el fi n de introducirle posibles mejoras. Los diseños pueden modifi carse y si

dicho cambio da como resultado una mejora y la actividad que implica realizar la tarea es considerable,

se debe proseguir con el cambio.

Para mejorar el diseño, los analistas deben tener en cuenta los siguientes aspectos con el fi n de

reducir el costo de los diseños de cada componente y subensamble:

1. Reducir el número de partes mediante la simplifi cación del diseño.

2. Reducir el número de operaciones y la distancia de los recorridos en el proceso de manufactura

mediante la unión más efi ciente de las partes y la simplifi cación del maquinado y del ensamblado.

3. Utilizar materiales de mejor calidad.

4. Ampliar las tolerancias y confi ar en las operaciones clave para obtener precisión, en lugar de

confi ar en una serie de límites muy estrictos.

5. Realizar los diseños para mejorar la fabricación y el ensamblado.

Observe que las primeras dos ayudarán a reducir los desperdicios resultado de procesamientos inadecuados,

del transporte innecesario y del exceso de inventario.

General Electric resumió las ideas para desarrollar diseños a un mínimo costo tal como se muestra

en la tabla 3.2.

Los siguientes ejemplos de mejora de métodos se lograron a partir de emplear un mejor material

o proceso en un esfuerzo para mejorar el diseño. Las cajas de cables se construyeron originalmente

de acero fundido. El diseño mejorado, que representa una caja de cables más resistente, más atractiva,

más ligera y menos costosa fue posible gracias al empleo de acero laminado en su fabricación.

Se utilizó un proceso de cuatro etapas para doblar las partes en la forma correcta (vea la fi gura 3.2),

el cual fue inefi ciente y tensionó el metal en los dobleces. El diseño fue alterado ligeramente de tal

manera que pudo utilizarse un proceso de extrusión menos costoso. Las secciones extraídas fueron

posteriormente cortadas a la longitud deseada. Durante el rediseño, se eliminaron tres etapas.

La simplifi cación del diseño a través de la unión más efi ciente de las partes se puso en práctica en

el ensamblado de los sujetadores terminales a sus conductores de unión. La práctica original requirió

torcer el extremo del sujetador para formar una base. La base se llenó de soldadura, posteriormente el

alambre conductor se cubrió con estaño, se insertó en la base llena de soldadura y fue mantenida en

esa posición hasta que la soldadura se solidifi có. El diseño modifi cado fue más resistente pues se soldó

el sujetador al alambre conductor, lo cual eliminó las operaciones de formado y de hundimiento.

La parte original se diseñó con tres componentes que tuvieron que ensamblarse (vea fi gura 3.3). Un

método signifi cativamente menos costoso utilizó un diseño de una pieza que pudo maquinarse como

una pieza sólida, lo que eliminó dos componentes y varias operaciones.

jueves, 28 de agosto de 2014

FINALIDAD DE LA OPERACIÓN - III

Otro ejemplo: en una fábrica de grandes engranes fue necesario incluir una operación para remover

y limpiar manualmente con el fi n de quitar las ondulaciones que se formaban en los dientes

después de que éstos habían sido puestos al fuego. Una investigación permitió ver que la contracción y

expansión generadas por cambios de temperatura en el curso del día eran responsables de esos defectos.

Luego de cerrar herméticamente la planta e instalar un sistema de aire acondicionado en el depósito,

la compañía pudo mantener la temperatura adecuada durante todo el día. Las ondas desaparecieron

de inmediato y ya no fue necesario continuar con las operaciones de remoción y limpieza manual.

Para eliminar una operación, los analistas deben preguntar y responder la pregunta siguiente:

¿Puede un proveedor externo realizar la operación de manera más económica?

Por ejemplo: se compraron

cojinetes circulares a un proveedor externo, a los cuales se les tuvo que untar grasa antes de

ser ensamblados. Un estudio de proveedores de cojinetes reveló que cojinetes “sellados de por vida”

podían comprarse a otro proveedor a un menor precio.

Los ejemplos proporcionados en esta sección destacan la necesidad de establecer el propósito de

cada operación antes de darse a la tarea de mejorar ésta. Una vez que se ha determinado la necesidad

de la operación, los nueve pasos restantes del análisis de operaciones deben ayudar a determinar

cómo debe mejorarse.

miércoles, 27 de agosto de 2014

martes, 26 de agosto de 2014

FINALIDAD DE LA OPERACIÓN - I

Éste quizá represente el punto más importante de los nueve que conforman el análisis de operaciones.

La mejor manera de simplifi car una operación es vislumbrar alguna forma de obtener los mismos

o mejores resultados sin que ella implique costos adicionales. Una regla de gran importancia del

analista es tratar de eliminar o combinar una operación antes de tratar de mejorarla. De acuerdo con

nuestra experiencia, alrededor de 25% de las operaciones que se llevan a cabo pueden eliminarse si se

invierte sufi ciente tiempo en el estudio del diseño y del proceso.

Ello también implica la eliminación

de los desperdicios (muda) asociados con procesamientos inapropiados.

En la actualidad se realiza mucho trabajo innecesario. En muchos casos, la tarea o el proceso no

deben simplifi carse o mejorarse, sino que se deben eliminar por completo. La eliminación de una actividad

ahorra dinero en la instalación de un método mejorado y no hay interrupción o retraso debido a que no se debe desarrollar, probar o instalar ningún método mejorado. Los operadores no necesitan

recibir ninguna clase de entrenamiento sobre el nuevo método y se minimiza la resistencia al cambio

cuando se elimina una actividad o tarea innecesaria.

Respecto al papeleo administrativo, antes de que

se desarrolle un formato para la transferencia de información, los analistas deben preguntarse si en

realidad es necesario un formato. En la actualidad, los sistemas controlados por computadora pueden

reducir la generación de formatos y el trabajo administrativo.

Con frecuencia, las operaciones innecesarias son producto de una planeación inadecuada cuando

la tarea se hace por primera vez. Una vez que se ha establecido una rutina estándar, es difícil

cambiarla, aun si dicho cambio elimina una parte del trabajo y lo vuelve más sencillo.

Cuando se

planean nuevos trabajos, el encargado de la planeación debe incluir una operación extra si existe

alguna posibilidad de que el producto sea rechazado sin ella. Por ejemplo, en el torneado de un eje

de acero, si surge una pregunta en cuanto a realizar dos o tres cortes para conservar un acabado de 40

micropulgadas, la persona encargada de la planeación invariablemente especifi ca tres cortes, a pesar

de que el mantenimiento apropiado de las herramientas de corte complementado con las velocidades

y los alimentadores ideales permitan que el trabajo se lleve a cabo sólo con dos cortes.

A menudo, las operaciones innecesarias se llevan a cabo debido al desempeño inadecuado de

las operaciones anteriores. Se debe realizar una segunda operación para “darle un retoque” o hacer

aceptable el trabajo realizado en ellas. En una planta, por ejemplo, unas armaduras colocadas en

una instalación eran rociadas con pintura , lo que imposibilitaba cubrir el fondo de la armadura con

pintura debido a que la instalación impedía que el chorro de pintura llegara hasta él.

Por lo tanto,

era necesario darle un retoque a los fondos de la armadura después de que se habían pintado. Un

estudio de este trabajo trajo como consecuencia un rediseño de la instalación que mantenía a la

armadura, lo que permitió una cobertura total. Además, una nueva base hizo posible pintar siete

armaduras de manera simultánea, mientras que con el viejo método sólo se podía pintar una a la

vez. Por lo tanto, considerando que una operación innecesaria se pudo haber desarrollado debido

al funcionamiento inadecuado de la operación anterior, el analista pudo eliminar la operación de

retoque (vea la fi gura 3.1).

lunes, 25 de agosto de 2014

Análisis de operaciones

PUNTOS CLAVE

• Uso del análisis de operaciones para mejorar el método preguntando qué.

• Enfoque en el propósito de la operación preguntando por qué.

• Enfoque en el diseño, materiales, tolerancias, procesos y herramientas preguntando cómo.

• Enfoque en el operador y en el diseño del trabajo preguntando quién.

• Enfoque en la distribución del trabajo preguntando dónde.

• Enfoque en la secuencia de manufactura preguntando cuándo.

• Siempre trate de simplifi car mediante las operaciones de eliminación, combinación y redistribución.

Los analistas de métodos utilizan el análisis de operaciones para estudiar todos los elementos

productivos y no productivos de una operación, incrementar la productividad por unidad de

tiempo y reducir los costos unitarios con el fi n de conservar o mejorar la calidad.

Cuando se utiliza adecuadamente, el análisis de métodos desarrolla un mejor método para hacer

el trabajo mediante la simplifi cación de procedimientos operativos y manejo de materiales y la

utilización del equipo de una manera más efi caz.

Por lo tanto, las compañías pueden incrementar

la producción y reducir los costos unitarios; garantizar la calidad y reducir la mano de obra defectuosa;

e incrementar el entusiasmo del operador a través de las mejoras a las condiciones de trabajo,

la minimización de la fatiga y la obtención de salarios más atractivos.

El análisis de operaciones es la tercera etapa del método. En ella se lleva a cabo el análisis y se

cristalizan los diferentes componentes del método propuesto. Inmediatamente después se obtienen y

presentan los hechos mediante el uso de una gran variedad de herramientas útiles para elaborar los

diagramas de fl ujo de procesos que se muestran en el capítulo 2. El analista debe revisar cada operación

e inspección que se presenta gráfi camente en estos diagramas y realizar una serie de preguntas,

la más importante de ellas es por qué:

1. ¿Por qué es necesaria esta operación?

2. ¿Por qué esta operación se lleva a cabo de esta manera?

3. ¿Por qué estas tolerancias son tan estrechas?

4. ¿Por qué se ha especifi cado este material?

5. ¿Por qué se ha asignado para hacer el trabajo a esta clase de operador?

La pregunta por qué de inmediato sugiere otras, entre las que se incluyen cómo, quién, dónde y

cuándo.

Por lo tanto, los analistas se pueden preguntar

1. ¿Cómo puede llevarse a cabo esta operación de una manera mejor?

2. ¿Quién puede realizar mejor esta operación?

3. ¿Dónde puede realizarse la operación a un menor costo o con una mayor calidad?

4. ¿Cuándo debe realizarse la operación para invertir la menor cantidad de manejo de materiales?

Por ejemplo, en el diagrama de procesos operativos que se muestra en la fi gura 2.7, los analistas

se podrían formular las preguntas que se muestran en la tabla 3.1 con el fi n de determinar qué tan

prácticas son las mejoras que se quieren incorporar a los métodos. La respuesta a estas preguntas

ayuda a iniciar la eliminación, combinación y simplifi cación de las operaciones. Asimismo, cuando

obtienen las respuestas a dichas preguntas, los analistas se hacen más conscientes de la existencia de

otras preguntas que pueden conducir a diversas mejoras. Las ideas parecen generar más ideas, y los

analistas con experiencia por lo general pueden plantearse otras posibilidades de mejora. Por lo tanto,

siempre deben conservar la mente abierta, de tal manera que los fracasos anteriores no los desilusionen

e insistir en probar nuevas ideas. Por lo general, dichas oportunidades para mejorar los métodos

se presentan en cada planta con los consecuentes resultados benéfi cos.

Observe que una parte signifi cativa de la información que se presenta en el capítulo 3 se utiliza

en la actualidad en un formato integrado que se llama manufactura esbelta. Ésta se originó en la Toyota

Motor Company como una forma de eliminar el desperdicio en el periodo inmediatamente después

del embargo petrolero de 1973 y siguió los pasos del sistema Taylor de administración científi ca

pero de una manera mucho más amplia, pues se enfocó no sólo en los costos de manufactura, sino

que también en los costos de ventas, administrativos y de capital. Los puntos importantes del Sistema

de Producción Toyota (TPS) incluyen siete tipos de desperdicio (Shingo, 1987): 1) sobreproducción,

2) espera del siguiente paso, 3) transporte innecesario, 4) procesamiento innecesario, 5) exceso de

inventario, 6) movimiento innecesario y 7) productos defectuosos. Las coincidencias con los métodos

convencionales se ejemplifi can mediante lo siguiente: 1) las pérdidas en esperas y en transporte

representan elementos que se deben examinar y eliminar mediante análisis de diagramas de fl ujo de

procesos, 2) el desperdicio de movimiento resume el trabajo de toda la vida de Gilbreth acerca del

estudio de movimientos, el cual culmina en los principios del diseño del trabajo y la economía de

movimientos, 3) la pérdida de la sobreproducción y el exceso de inventarios están basados en los

requerimientos adicionales de almacenamiento para trasladar artículos dentro y fuera de la bodega

y 4) los desperdicios que implican los productos defectuosos representa una pérdida pues generan

basura o necesitan retrabajos.

jueves, 21 de agosto de 2014

Herramientas para la solución de problemas - PROBLEMAS

1. Con base en la tabla de costos de ruptura que se presenta a continuación,

¿cuál será el tiempo mínimo para terminar el proyecto descrito

en la fi gura 2.4, cuyos costos normales se muestran en la tabla 2.2?

¿Cuál sería el costo adicional para terminar el proyecto dentro de

este periodo?

1. Con base en la tabla de costos de ruptura que se presenta a continuación,

¿cuál será el tiempo mínimo para terminar el proyecto descrito

en la fi gura 2.4, cuyos costos normales se muestran en la tabla 2.2?

¿Cuál sería el costo adicional para terminar el proyecto dentro de

este periodo?

2. El tiempo de maquinado por pieza es de 0.164 horas y el tiempo de

carga de la máquina es de 0.038 horas. Con un salario del operador

de $12.80/hora y un costo de máquina de $14/hora, calcule el número

óptimo de máquinas que produzca el costo más bajo por unidad de

producción.

3. En la Dorben Company se le asigna a un trabajador la operación de

varias máquinas. Cada una de ellas está fuera de servicio en tiempos

aleatorios durante el día. Un estudio muestra del trabajo indica que, en

promedio, las máquinas trabajan desatendidas 60% del tiempo. El tiempo

de atención del operador a intervalos irregulares promedio es del

40%. Si el costo de la máquina es de $20/hora y el salario del operador

es de $12/hora, ¿cuál será el número más favorable de máquinas (desde el punto de vista económico)

que deba operar un empleado?

4. El analista en la Dorben Company desea asignar un número de equipos similares a un operador con

base en la minimización del costo por unidad de producción. Un estudio detallado de los equipos

revela lo siguiente:Tiempo estándar de la carga de la máquina = 0.34 minutos

Tiempo estándar de la descarga de la máquina = 0.26 minutos

Tiempo de recorrido entre las dos máquinas = 0.06 minutos

Salario del operador = $12.00/hora

Tarifa de la máquina (ociosa y trabajando) = $18.00/hora

Tiempo de alimentación de energía = 1.48 minutos

¿Cuántas máquinas deben asignarse a cada operador?

miércoles, 20 de agosto de 2014

Herramientas para la solución de problemas - PREGUNTAS

1. ¿Qué muestra el diagrama de procesos operativos?

2. ¿Qué símbolos se utilizan en la construcción del diagrama de procesos operativos?

3. ¿Cómo muestra el diagrama de procesos operativos los materiales introducidos en el fl ujo general?

4. ¿De qué forma el diagrama de fl ujo de procesos difi ere del diagrama de procesos operativos?

5. ¿Cuál es el propósito principal del diagrama de fl ujo de procesos?

6. ¿Qué símbolos se utilizan en la construcción de un diagrama de fl ujo de procesos?

7. ¿Por qué es necesario construir diagramas de proceso a partir de la observación directa, en contraste

con la información que obtiene el encargado?

8. En la construcción de diagrama de fl ujo de procesos, ¿qué método puede utilizarse para calcular las

distancias recorridas?

9. ¿Cómo pueden determinarse los tiempos de retraso en la construcción del diagrama de fl ujo de procesos?

10. ¿Cómo podría usted abogar por el uso del diagrama de fl ujo?

11. ¿Cómo puede mostrarse en el diagrama de fl ujo el fl ujo de varios productos diferentes?

12. ¿Qué par de símbolos del diagrama de fl ujo se utilizan exclusivamente en el estudio de la documentación?

13. ¿Cuáles son las limitaciones de los diagramas de fl ujo de procesos y de procesos operativos y del diagrama de fl ujo?

14. Explique cómo el diagrama PERT puede ahorrar dinero a la compañía.

15. ¿Cuál es el propósito de la ruptura?

16. ¿Cuándo es recomendable construir un diagrama de procesos hombre-máquina?

17. ¿Qué es el acoplamiento de máquinas?

18. ¿De qué manera se benefi cia un operador a través del acoplamiento de máquinas?

19. ¿De qué manera difi ere el diagrama de procesos de grupo del diagrama de procesos hombre-máquina?

20. En una planta de procesos, ¿cuáles de los siguientes diagramas de proceso tienen una mayor aplicación:

el del trabajador y de las máquinas, el de grupo, el operativo, el de fl ujo o recorrido? Explique

su respuesta.

martes, 19 de agosto de 2014

Herramientas para la solución de problemas - RESUMEN

Los diferentes diagramas que se muestran en este capítulo son herramientas muy valiosas para presentar y

resolver problemas. De la misma manera en que existen varios tipos de herramientas para realizar trabajos

en particular, también se cuenta con diversos diseños de diagramas que pueden ayudar a resolver problemas

de ingeniería.

Los analistas deben comprender las funciones específi cas de cada diagrama de proceso y

seleccionar el adecuado para resolver un problema específi co y mejorar las operaciones.

El análisis de Pareto y los diagramas de pescado se utilizan para seleccionar una operación crítica y

para identifi car las causas raíz y los factores que contribuyen a generar el problema. Los diagramas de Gantt y PERT son herramientas de programación de proyectos. El diagrama de Gantt sólo proporciona un panorama

claro, mientras que los diagramas de PERT cuantifi can las interacciones entre las diferentes actividades.

La guía para el análisis trabajo-sitio de trabajo se utiliza fundamentalmente en un recorrido físico para identifi

car los factores clave relacionados con el trabajador, la tarea, el ambiente y la administración que pueden

provocar problemas potenciales.

El diagrama de procesos de operación proporciona un buen panorama de

las relaciones entre las diferentes operaciones e inspecciones en ensamblados que involucran varios componentes.

El diagrama de fl ujo del proceso proporciona más detalles para el análisis de las operaciones de

manufactura, para encontrar costos ocultos o indirectos, tales como el tiempo de retardo, costos de almacenamiento

y costos relacionados con el manejo de materiales.

El diagrama de fl ujo o recorrido representa un

complemento útil para el diagrama de fl ujo del proceso en el desarrollo de las confi guraciones de la planta.

Los diagramas de procesos hombre-máquina y de grupo muestran las máquinas o equipos en conjunto con

el operador u operadores, y se utilizan en el análisis del tiempo ocioso del operador y del tiempo ocioso de la

máquina. Se utilizan cálculos de servicios sincrónicos y aleatorios, así como técnicas de balanceo de líneas

para desarrollar operaciones más efi cientes a través de métodos cuantitativos.

Estas 13 herramientas son muy importantes para los analistas de métodos. Los diagramas representan

ayudas descriptivas y de comunicación muy valiosas para comprender un proceso y sus actividades asociadas.

Su correcto uso puede ayudar a presentar y resolver el problema y en la venta e instalación de la

solución.

Las técnicas cuantitativas pueden determinar el arreglo óptimo de operadores y máquinas. Los

analistas deben estar familiarizados con los conocimientos sufi cientes en álgebra y teoría de la probabilidad

para desarrollar un modelo matemático que proporcione la mejor solución al problema de la máquina o de

la instalación. De esta forma, ellos serán efi cientes en la presentación de métodos mejorados a la gerencia,

en el entrenamiento de los empleados en el método prescrito y en el enfoque de los detalles pertinentes en

conjunto con el trabajo de distribución de la planta.

lunes, 18 de agosto de 2014

BALANCEO DE LÍNEA - IX

Una gran variedad de paquetes de software disponibles en el mercado, así como herramientas de

diseño, eliminan el trabajo rutinario que representa hacer los cálculos y realiza estos pasos de manera

automática.

domingo, 17 de agosto de 2014

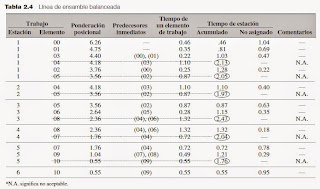

BALANCEO DE LÍNEA - VIII

Si se hace una lista de las ponderaciones posicionales en orden de magnitudes decrecientes nos

da lo siguiente:

Los elementos de trabajo deben asignarse a las diferentes estaciones de trabajo. Este proceso

está basado en las ponderaciones posicionales (es decir, aquellos elementos de trabajo con las ponderaciones

posicionales más bajas se asignan primero) y en el tiempo del ciclo del sistema. El elemento

de trabajo con el mayor peso posicional se asigna a la primera estación de trabajo. El tiempo

no asignado para esta estación de trabajo se determina restando la suma de los tiempos asignados al

elemento de trabajo del tiempo estimado del ciclo. Si existe tiempo no asignado, se asigna el elemento

de trabajo con el siguiente peso posicional más alto, siempre y cuando los elementos de trabajo de

la columna “predecesores inmediatos” ya hayan sido asignados. Una vez que se haya terminado el

tiempo asignado a una estación de trabajo, el analista continúa con la estación de trabajo siguiente y

el proceso también lo hace hasta que todos los elementos de trabajo hayan sido asignados.

Como ejemplo, suponga que la producción requerida por turno de 450 minutos es de 300 unidades.

El tiempo del ciclo del sistema es 450/300 = 1.50 minutos y la línea balanceada fi nal se muestra

en la fi gura 2.4.

Con relación a la confi guración que se ilustra, con seis estaciones de trabajo, tenemos un tiempo

de ciclo de 1.32 minutos (estación de trabajo 4). Este arreglo produce 450/1.32 = 341 unidades, lo

cual satisface el requerimiento diario de 300 unidades.

Sin embargo, con seis estaciones de trabajo, tenemos también un tiempo ocioso considerable. El

tiempo ocioso por ciclo es

Para lograr un balanceo más favorable, el problema puede resolverse en tiempos de ciclo menores

a 1.50 minutos. Este nuevo enfoque puede traer como consecuencia la necesidad de contar con

más operadores y una mayor producción diaria, la cual tendrá que ser almacenada. Otra posibilidad

involucra operar la línea bajo un esquema más efi cientemente balanceado durante un número limitado

de horas por día.

sábado, 16 de agosto de 2014

BALANCEO DE LÍNEA - VII

Se debe calcular una ponderación posicional por cada unidad de trabajo. Esta operación se lleva

a cabo calculando la suma de la unidad de trabajo determinada y de todas las unidades de trabajo que

le siguen. Por lo tanto, la ponderación posicional de la unidad de trabajo (00) sería

Figura 2.21 Matriz de

precedencia utilizada en un

problema de balanceo de una

línea.

viernes, 15 de agosto de 2014

BALANCEO DE LÍNEA - VI

Como es evidente, a medida que hay mayor número de restricciones zonales en el sistema, serán

menores las combinaciones posibles para investigación. El analista comienza con la elaboración de

un bosquejo del sistema y la codifi cación de las zonas aplicables. Dentro de cada zona se muestran

los elementos de trabajo que pueden elaborarse en dicha área. El analista, posteriormente, calcula el

ritmo de producción mediante el uso de la expresión

donde el tiempo del ciclo del sistema es el tiempo estándar de la zona o de la estación límite.

Considere otra línea de ensamblado con el diagrama de precedencia siguiente:

Este diagrama de precedencia muestra que la unidad de trabajo (00) debe terminarse antes de

(02), (03), (05), (06), (04), (07), (08), (09) y (10); y que la unidad (01) debe terminarse antes de (03),

(04), (07), (08), (09) y (10). Tanto (00) como (01) pueden hacerse primero, o ambas se pueden llevar

a cabo de manera simultánea. Asimismo, la unidad de trabajo (03) no puede comenzar hasta que las

unidades de trabajo (00) y (01) hayan terminado, y así sucesivamente.

Para describir estas relaciones, se establece la matriz de relaciones que se muestra en la fi gura

2.21. Aquí, el número 1 signifi ca que una relación “debe preceder”. Por ejemplo, la unidad de trabajo

(00) debe preceder a las unidades de trabajo (02), (03), (04), (05), (06), (07), (08), (09) y (10). También,

la unidad de trabajo (09) debe preceder sólo a (10).

jueves, 14 de agosto de 2014

BALANCEO DE LÍNEA - V

Una segunda posibilidad para mejorar el balance de una línea de producción consiste en dividir

un elemento de trabajo. Con referencia de nuevo a la fi gura 2.19, puede ser posible dividir el elemento

H, en lugar de enviar a la estación 2 la mitad de las partes y la otra mitad a la estación 4.

En muchas ocasiones no resulta económico dividir un elemento. Un ejemplo podría ser colocar

ocho tornillos de máquinas con un desarmador de potencia. Una vez que el operador ha ubicado la

parte en un accesorio, ha logrado controlar su herramienta y la ha puesto a trabajar, será generalmente

mucho mejor poner en su lugar los ocho tornillos, en lugar de sólo hacerlo con una parte de ellos y

dejar el resto a otro operador. Siempre que los elementos puedan dividirse, las estaciones de trabajo

pueden balancearse mejor como resultado de la división.

El procedimiento siguiente para resolver un problema de balanceo en una línea de ensamblado

se basa en el método de Helgeson y Birnie (1961). El cual asume lo siguiente:

Una segunda posibilidad para mejorar el balance de una línea de producción consiste en dividir

un elemento de trabajo. Con referencia de nuevo a la fi gura 2.19, puede ser posible dividir el elemento

H, en lugar de enviar a la estación 2 la mitad de las partes y la otra mitad a la estación 4.

En muchas ocasiones no resulta económico dividir un elemento. Un ejemplo podría ser colocar

ocho tornillos de máquinas con un desarmador de potencia. Una vez que el operador ha ubicado la

parte en un accesorio, ha logrado controlar su herramienta y la ha puesto a trabajar, será generalmente

mucho mejor poner en su lugar los ocho tornillos, en lugar de sólo hacerlo con una parte de ellos y

dejar el resto a otro operador. Siempre que los elementos puedan dividirse, las estaciones de trabajo

pueden balancearse mejor como resultado de la división.

El procedimiento siguiente para resolver un problema de balanceo en una línea de ensamblado

se basa en el método de Helgeson y Birnie (1961). El cual asume lo siguiente:

1. Los operadores no pueden moverse de una estación de trabajo a otra para ayudar a conservar la

carga de trabajo uniforme.

2. Los elementos de trabajo que se han establecido son de tal magnitud que divisiones adicionales

minimizarían de forma sustancial la efi ciencia del desempeño del elemento de trabajo. (Una

vez establecidos, los elementos de trabajo deben identifi carse mediante un código.)

El primer paso para solucionar el problema consiste en determinar la secuencia de los elementos de

trabajo individuales. A medida que las restricciones sean menores respecto al orden en el que pueden

realizarse los elementos de trabajo, mayor será la probabilidad de que se pueda lograr un balance

favorable en las asignaciones laborales. Para determinar la secuencia de los elementos de trabajo, el

analista contesta la pregunta siguiente: ¿Qué otros elementos de trabajo, si existen, deben terminarse

antes de que este elemento de trabajo pueda comenzar? Esta pregunta se aplica a cada elemento con

el fi n de establecer un diagrama de precedencia para la línea de producción que se estudia (consulte

la fi gura 2.20). Un diseño funcional, la disponibilidad de métodos de producción, el espacio físico,

etc., pueden presentar restricciones respecto a la secuencia de los elementos de trabajo.

Una segunda consideración en el problema de la asignación de trabajo en una línea de producción

consiste en las restricciones zonales. Una zona representa una subdivisión que puede o no estar físicamente

separada o diferenciada de las demás zonas del sistema. Confi nar ciertos elementos de trabajo a

una zona determinada puede justifi carse, así como congregar tareas similares, condiciones de trabajo o

pago de salarios. O las restricciones zonales pueden ayudar a identifi car físicamente etapas específi cas

de un componente como, por ejemplo, mantenerlo en una cierta posición mientras se llevan a cabo

ciertos elementos de trabajo. Como ejemplo, todos los elementos de trabajo relacionados con un lado

de un componente deben actuar en cierta zona antes de que dicho componente sea terminado.

miércoles, 13 de agosto de 2014

BALANCEO DE LÍNEA - IV

Para identifi car la operación más lenta, dividimos el número estimado de operadores entre los

minutos estándar asignados a cada una de las ocho operaciones. Los resultados se muestran en la

tabla siguiente.

Si este ritmo de producción no es adecuado, se necesitará incrementar el ritmo de producción del

operador 2, objetivo que puede lograrse mediante

1. Uno o ambos operarios trabajen en la segunda operación tiempo extra, lo que acumula un pequeño

inventario en esta estación de trabajo.

2. Mediante el empleo de los servicios de un tercer operador de tiempo parcial en la estación de

trabajo de la operación 2.

3. A través de la reasignación de parte del trabajo de la operación 2 a la operación 1 o a la operación

3. (Sería preferible asignar más trabajo a la operación 1.)

4. Mejorar el método en la operación 2 para reducir el tiempo del ciclo de esta operación.

En el ejemplo anterior, dados el tiempo de ciclo y los tiempos de las operaciones, un analista

puede determinar el número de operadores necesarios para que cada operación cumpla con un horario

de producción deseado.

El problema de la asignación de trabajo en una línea de producción también

puede tener por objetivo minimizar el número de estaciones de trabajo, dado el tiempo deseado del

ciclo; o, dado el número de estaciones de trabajo, asignar los elementos de trabajo a las estaciones de

trabajo, dentro de las restricciones establecidas, con el fi n de minimizar el tiempo del ciclo.

Una estrategia importante para balancear la línea de ensamblado consiste en compartir los de

elementos de trabajo. Dos o más operadores cuyo ciclo de trabajo incluya tiempo ocioso podrían

compartir el trabajo con otra estación, para hacer más efi ciente a toda la línea.

Por ejemplo, la fi gura

2.19 muestra una línea de ensamblado que involucra seis estaciones de trabajo. La estación 1 cuenta

con tres elementos de trabajo —A, B y C— para un total de 45 segundos. Observe que los elementos

de trabajo B, D y E no pueden comenzar hasta que A haya terminado y que B, D y E pueden llevarse a cabo en cualquier orden. Puede ser posible compartir el elemento H entre las estaciones 2 y 4, con

sólo 1 segundo de incremento del tiempo del ciclo (de 45 a 46 seg.), mientras que se ahorraron 30 seg

por unidad ensamblada. Es necesario observar que compartir los elementos puede dar como resultado

un aumento en el manejo del material, puesto que las partes pueden tener que ser entregadas en más

de un lugar. Además, este tipo de colaboración puede implicar costos adicionales asociados con la

duplicación del herramental.

martes, 12 de agosto de 2014

BALANCEO DE LÍNEA - III

Por ejemplo, suponga que tenemos un nuevo diseño para el cual deseamos establecer una línea

de ensamblado. Están involucradas ocho operaciones distintas. La línea debe producir 700 unidades

diarias (o 700/480 = 1.458 unidades/minuto), y debido a que queremos minimizar el almacenamiento,

no deseamos producir más de 700 unidades/día. Las ocho operaciones involucran los minutos

estándar siguientes con base en datos estándares existentes: Operación 1, 1.25 minutos; operación

2, 1.38 minutos; operación 3, 2.58 minutos; operación 4, 3.84 minutos; operación 5, 1.27 minutos;

operación 6, 1.29 minutos; operación 7, 2.48 minutos; y operación 8, 1.28 minutos. Para planear

esta línea de ensamblado con el fi n de lograr la confi guración más económica, calculamos el número

de operadores que se requieren para un nivel de efi ciencia determinado (idealmente, 100%), de la

manera siguiente:

Para obtener una efi ciencia más realista de 95%, el número de operadores debe ser de 22.4/0.95 =

23.6.

Puesto que es imposible tener seis décimas de operador, es necesario confi gurar la línea utilizando

24 operadores. Un método alterno sería utilizar operadores a tiempo parcial que trabajen por

hora.

A continuación calculamos el número de operadores que se utilizarán en cada una de las ochos

operaciones específi cas. Puesto que se requieren de 700 unidades de trabajo al día, será necesario

producir 1 unidad en aproximadamente 0.685 minutos (480/700). Calculamos el número de operadores

necesarios para cada operación dividiendo el número de minutos permitidos para producir una

pieza entre los minutos estándar para cada operación, de la manera siguiente:

lunes, 11 de agosto de 2014

BALANCEO DE LÍNEA - II

Los detalles acerca de los tiempos estándar se analizarán en el capítulo 9.

Algunos analistas prefi eren considerar el tiempo ocioso en porcentaje (% ocioso):

En una situación de la vida real similar a este ejemplo, existe la oportunidad de lograr ahorros

signifi cativos. Si un analista puede ahorrar 0.10 minutos en el operador 3, los ahorros totales por ciclo

no son de 0.10 minutos, sino que son de 0.10 × 5, esto es, 0.50 minutos.

Sólo en las situaciones más inusuales podría existir una línea perfectamente balanceada; esto es,

los minutos estándar para llevar a cabo una operación serían idénticos para cada miembro del equipo.

Los “minutos estándar para llevar a cabo una operación” en realidad no es un estándar. Es sólo un

estándar para la persona que lo estableció. Por lo tanto, en nuestro ejemplo, donde el operador 3 tiene

un tiempo estándar de 0.65 minutos para llevar a cabo la primera operación, un analista de medición

de trabajo diferente pudo haber asignado un valor tan pequeño como 0.61 minutos o tan grande como

0.69 minutos.

El rango de estándares establecidos por diferentes analistas de medición del trabajo

acerca de la misma operación puede ser aún mayor que el rango sugerido. La cuestión es que ya sea

que el estándar generado haya sido de 0.61, 0.65 o 0.69, el operador típico consciente debió haber

tenido un poco de difi cultad para cumplir con el estándar. De hecho, el operador probablemente

mejorará el estándar en vista del desempeño de los operadores de la línea con menor contenido de

trabajo en sus asignaciones. Los operadores que tienen un tiempo de espera basado en la producción

del operador más lento casi nunca están esperando. En lugar de eso, reducen el tiempo de sus movimientos

para utilizar el número de minutos estándar establecido por el operador más lento.

El número de operadores necesarios para fi jar la velocidad de producción requerida puede

calcularse mediante

domingo, 10 de agosto de 2014

BALANCEO DE LÍNEA - I

El problema de determinar el número ideal de operadores que se deben asignar a una línea de producción

es análogo al que se presenta cuando se desea calcular el número de operadores que se deben

asignar a una estación de trabajo; el diagrama de procesos de grupo resuelve ambos problemas. Quizá

la situación de balanceo de línea más elemental, que se encuentra muy a menudo, es uno en el que

varios operadores, cada uno de los cuales lleva a cabo operaciones consecutivas, trabajan como si

fueran uno solo. En dicha situación, la velocidad de producción depende del operador más lento.

Por

ejemplo, tenemos una línea con cinco operadores que ensamblan montajes de hule enlazados antes

de entrar al proceso de curado. Las tareas específi cas del trabajo podrían ser las siguientes: Operador

1, 0.52 minutos: operador 2, 0.48 minutos; operador 3, 0.65 minutos; operador 4, 0.41 minutos; operador

5, 0.55 minutos. El operador 3 establece el paso, como lo evidencia lo siguiente:

La efi ciencia de esta línea puede calcularse como la relación entre la cantidad de minutos estándar

reales y el total de minutos estándar permitidos, es decirsábado, 9 de agosto de 2014

EJEMPLO - Cálculo de la interferencia entre máquinas mediante el uso del método de Ashcroft

En referencia al ejemplo 2.3:

De la tabla A3-13, del apéndice 3, con tiempo de servicio exponencial y k = 0.02 y N = 60, tenemos

un tiempo de interferencia entre máquinas de 16.8% del tiempo del ciclo. Tenemos Ti = 0.168c,

donde c es el tiempo del ciclo para producir una unidad por eje. Entonces,

El tiempo de interferencia calculado mediante la ecuación (34.8 minutos, ejemplo 2.3) coincide

en buena medida con el desarrollado aquí mediante el modelo de la teoría de colas. Sin embargo, a

medida que n (el número de máquinas asignadas) es menor, la diferencia proporcional entre las dos

técnicas aumenta.

viernes, 8 de agosto de 2014

RELACIONES COMPLEJAS - II

Mediante el uso de la teoría de colas, y bajo el supuesto de que el lapso de tiempo entre los

tiempos muertos tiene una distribución exponencial, Ashcroft (1950) extendió el método anterior y

desarrolló tablas para determinar los tiempos de interferencia de las máquinas. Dichos tiempos se

muestran en la tabla A3-13 (apéndice 3) y proporcionan valores de tiempo de operación de las máquinas

y de tiempo de interferencia entre ellas para valores de la relación de servicio k:

Observe que los valores del tiempo de operación de la máquina y el tiempo de interferencia entre

máquinas de la tabla A3-13 están dados como porcentaje del tiempo total del ciclo. Además, cualquier

tiempo de desplazamiento o tiempo de trabajador w debe incluirse como parte del tiempo de

servicio. El ejemplo 2.4 muestra el método de Ashcroft para calcular el tiempo de interferencia con

las máquinas.

jueves, 7 de agosto de 2014

EJEMPLO - Cálculo del tiempo de interferencia con las máquinas

En la producción de plumas, a un operador se le asignan 60 ejes. El tiempo promedio de operación

de la máquina por paquete, determinado mediante un estudio con cronómetro, es de 150 minutos.

El tiempo promedio estándar de servicio por paquete, también desarrollado mediante un estudio de

tiempos, es de 3 minutos. El cálculo de la interferencia con la máquina, expresado como un porcentaje

del tiempo promedio de atención del operador es

miércoles, 6 de agosto de 2014

RELACIONES COMPLEJAS - I

Las combinaciones de servicio sincrónico y aleatorio son quizás el tipo más común de relación entre

operador y máquina. En este caso, el tiempo de servicio es relativamente constante, a pesar de que las

máquinas son operadas de manera aleatoria. Además, se supone que el tiempo entre fallas tiene una

distribución particular.

A medida que el número de máquinas aumenta y la relación entre el operador

y la máquina se hace más compleja, la interferencia con la máquina y, como consecuencia, el tiempo

de retardo, aumentan. En la práctica, la interferencia con la máquina predominantemente representa

de 10 a 30% del tiempo total de trabajo, con valores extremos de hasta 50%. Se han desarrollado

varios métodos para lidiar con dichas situaciones.

Uno de ellos supone una carga de trabajo esperada por el operador basada en el número de máquinas

asignadas y en los tiempos promedio de operación de las máquinas y los tiempos promedios

de servicio. Para un total de hasta seis máquinas, se recomienda el uso de las curvas empíricas que

se muestran en la fi gura 2.18.

Para siete o más máquinas, puede utilizarse la fórmula de Wright (Wright, Dubai y Freeman,

1936):

domingo, 3 de agosto de 2014

SERVICIO ALEATORIO - EJEMPLO - Servicio aleatorio

Un operador debe dar servicio a tres máquinas que tienen un tiempo fuera de servicio esperado de

40%. Cuando está trabajando, cada máquina puede producir 60 unidades/hora. Al operador se le

paga $10.00/hora y una máquina cuesta $60.00/hora. ¿Vale la pena contratar a otro operador para que

mantenga a las máquinas en operación?

Por lo tanto, es más efi ciente desde el punto de vista económico contratar a otro operador y mantener

las máquinas en operación.

Observe que contratar a un tercer operador para mantener las tres máquinas operando todo el

tiempo no sería efi ciente desde el punto de vista de las economías que se podrían obtener. Aunque

la producción total aumenta marginalmente, el costo total aumenta más y el costo unitario se calcula

como sigue

TEC 13 10 3 602>180 $1.17>unidad

sábado, 2 de agosto de 2014

SERVICIO ALEATORIO - II

Mediante el uso de este método puede determinarse la proporción del tiempo en la que algunas máquinas

estarán fuera de servicio y el tiempo perdido resultante de un operador de tres máquinas puede

calcularse fácilmente. En este ejemplo, tenemos lo siguiente:

Se pueden hacer cálculos similares en el caso de más o menos asignaciones de máquinas, con

el fi n de determinar la asignación que da como resultado el menor tiempo fuera de servicio de éstas.

La asignación más satisfactoria es generalmente la confi guración que tenga el menor costo total esperado

por pieza, mientras que el costo esperado total por pieza de una confi guración dada se calcula

mediante la expresión

La velocidad de producción, en piezas por hora, de n máquinas se calcula con el tiempo promedio

de máquina que se requiere por pieza, el tiempo promedio de servicio de máquina por pieza y el

tiempo muerto esperado o tiempo perdido por hora.

Por ejemplo, con la ayuda de un operador al que se le han asignado cinco máquinas, un analista

puede determinar que el tiempo de maquinado por pieza fue de 0.82 h, el tiempo de servicio a la máquina

por pieza fue de 0.17 horas y el tiempo perdido por máquina fue en promedio de 0.11 horas por

hora. Por lo tanto, cada máquina estuvo disponible para realizar trabajo productivo solamente 0.89

horas cada hora. El tiempo promedio que se necesita para producir una pieza por máquina será de

Por lo tanto, las cinco máquinas producirán 4.5 piezas por hora. Con un costo operador-hora de

$12 y un costo hora-máquina de $22, tenemos un costo total esperado por pieza deviernes, 1 de agosto de 2014

SERVICIO ALEATORIO - I

Las situaciones de servicio totalmente aleatorio son aquellos casos en los que no se conoce cuándo se

debe proporcionar servicio o cuánto tiempo dura el servicio a un equipo. Por lo general, los valores

promedio se conocen o pueden ser determinados; con dichos promedios, las leyes de probabilidad

pueden proporcionar una herramienta útil para determinar el número de máquinas que se debe asignar

a un solo operador.

Los términos sucesivos de la expansión binomial proporcionan una aproximación útil de la probabilidad

de 0, 1, 2, 3,…, n máquinas fuera de operación (donde el valor de n es relativamente pequeño),

suponiendo que cada máquina está fuera de servicio en tiempos aleatorios durante el día y que

la probabilidad de que estén fuera de servicio sea p y la probabilidad de que estén en operación sea

q = 1 – p. Cada término de la expansión binomial puede representarse como una probabilidad m (de

n) máquinas fuera de servicio:

Como ejemplo, determinemos la proporción mínima de tiempo de máquina perdido de varios

tornos de torreta asignados a un operador donde la máquina promedio trabaja sin prestársele atención

60% del tiempo. El tiempo de atención del operador (la máquina está fuera de servicio o requiere

servicio) a intervalos irregulares es 40% en promedio. El analista estima que deben asignarse tres

tornos de torreta por operador en este tipo de trabajo. En esta confi guración, la probabilidad de que

m (de n) máquinas estén fuera de servicio será como sigue:

Suscribirse a:

Entradas (Atom)